Karbon Fiber Üretim Süreci: Yüksek Teknoloji Nasıl İşliyor?

Karbon fiber, çağdaş mühendisliğin en çığır açıcı malzemeleri arasında yer alıyor. Çelikle kıyaslandığında neredeyse bir buçuk kat daha hafif bir yapıya sahip olması, onu hemen dikkat çekici kılıyor. Üzerine eklenen muazzam mekanik dayanım ise şaşırtıcı bir ikili oluşturuyor. Bu iki üstün özelliğin bir araya gelmesi, karbon fiberin birçok sektörde kritik bir bileşen olmasını doğal hâle getiriyor. Havacılık dünyası, daha hafif ve verimli uçaklar tasarlamak için bu malzemeyi benimsemiş durumda. Otomotiv endüstrisi de performans artışı ve yakıt verimliliği hedefiyle karbon fiberden geniş ölçüde faydalanıyor. Spor ekipmanlarından rüzgar türbinlerine kadar uzanan geniş bir yelpazede bu madde yoğun biçimde tercih ediliyor. Ancak tüm bu avantajların ardında bir gerçek gizlidir. Karbon fiber üretim süreci son derece zahmetli ve maliyetlidir.

Karbon fiberin üretim süreci, birbiriyle iç içe geçen ve oldukça çetrefilli bir dizi aşamayı kapsayan bütünsel bir yöntemdir. Bu yöntem, ileri teknoloji, titiz kimyasal denge ve devasa enerji tüketimi gerektirir. Sonuçta, sıradan bir sentetik polimer, endüstriyel bir mucizeye dönüşür.

Karbon Fiber Üretim Sürecinin Temel Malzemesi: Öncü (Precursor)

Karbon fiber üretiminin başlangıcı, “öncü” (precursor) denilen seçkin bir hammaddeye dayanır. Bu başlangıç maddesi, kritik bir unsur olarak öne çıkar. Nihai ürünün kalitesini ve karakteristik özelliklerini şekillendirir. Günümüzde, endüstriyel üretimin neredeyse yüzde doksanı bir polimer üzerine kuruludur. Bu, poliakrilonitril (PAN) adı verilen sentetik bir polimerdir. PAN, kimyasal yapısının sağladığı yüksek karbon verimiyle dikkat çeker. Aynı zamanda atomik düzeni, liflerin belirli bir yönde düzenli hizalanmasını mümkün kılar. Mühendisler ise bu PAN polimerini “yaş çekim” (wet spinning) gibi yöntemlerle iplik (elyaf) formuna dönüştürür. Bu bembeyaz iplik, aslında binlerce ince telcikten oluşur. Alternatif olarak, petrol rafinerisi artığı zift (pitch) ya da selüloz (rayon) da öncü malzeme olabilir. Fakat PAN, mekanik dayanım ve maliyet dengesi bakımından en verimli sonuçları sunar. Öncü malzemenin saflığı, karbon fiber üretim süreci sırasında kritik bir rol oynar.

Karbon Fiber Üretim Süreci: Kapsamlı Bir Genel Bakış

Karbon fiber üretimi tek bir aşamadan ibaret değildir. Bir dizi hassas termal ve kimyasal reaksiyonun birbirini izleyerek gerçekleştiği bir süreçtir. Temel prensip, öncü ipliklerin uzun fırın hatlarından geçirilmesiyle ortaya çıkar. Bu işlem kontrollü bir gerilim altında yapılır. Her bir fırın, farklı bir sıcaklık profili ve özgün bir atmosferik bileşim sunar. İşlemin ana hedefi, polimer zincirindeki karbon dışındaki bütün atomları uzaklaştırmaktır. Böylece geriye kristal bir yapı kalır. Bu yapı, yalnızca güçlü bağlarla birbirine kenetlenmiş saf karbon atomlarından oluşur. Üretim boyunca ipliklerin kırılmadan ve zarar görmeden süreci tamamlaması şarttır. İncelikli denge, operasyonun tüm verimliliğini yönlendiriyor. Aşağıdaki tablo ise bu çetrefilli dönüşümün kritik adımlarını tek bir bakışta topluyor.

Üretim Aşamalarının Genel Tablosu

| Aşama | Temel Amaç | Tipik Sıcaklık | Atmosfer |

| Öncü (PAN) Hazırlığı | Polimeri iplik (elyaf) hâline getirmek | Düşük | Normal |

| Stabilizasyon (Oksidasyon) | Isısal kararlılık kazandırmak, erimeyi önlemek | 200-300C | Hava (oksijenli) |

| Karbonizasyon | Karbon dışı atomları uzaklaştırmak | 1000-3000C | İnert (oksijensiz) |

| Yüzey İşlemi | Yapışma (aderans) özelliğini artırmak | Düşük | Elektrolitik banyo |

| Haşıllama (Sizing) | Lifleri korumak ve reçine uyumluluğunu sağlamak | Düşük | Kimyasal kaplama |

Karbon Fiber Üretim Sürecinin Aşamaları: Polimerin Dönüşümü

Karbon fiberin üretim süreci, esasen birbiri ardına gelen fırınlama adımlarına dayanır. Her aşama, malzemenin kimyasal ve fiziksel özelliklerini geri dönüşü olmayacak şekilde değiştirir.

Aşama 1: Stabilizasyon (Oksidasyon)

Karbon fiber üretiminde ilk ve en kritik adım stabilizasyondur. Bu aşamada ekipler, binlerce beyaz PAN ipliğini özenle özel fırınlara yerleştirir. Fırınlar, sıcaklığı 200-300°C arasında tutarak çalışır. İplikler bu fırınlardan geçerken sıcak, oksijenli havaya maruz kalır. Bu sırada PAN polimer zincirlerinin yapısı değişmeye başlar. Oksijen atomları zincirlere kimyasal bağlar kurar. Bu bağlanma, zincirler arasında çapraz bağlar (cross-linking) oluşturur. Oluşan çapraz bağlar da malzemenin yapısını sağlam bir şekilde kilitler. En kritik faktör, liflerin sonraki yüksek sıcaklık evresinde eriyip alev almasını engellemektir. Bu aşamada lifler renk geçişi yaşar. Önce beyaz, ardından kahverengiye döner ve nihayet göz alıcı bir siyaha ulaşırlar. Karbon fiber üretim süreci içinde bu adım, en uzun süren ve en çok zaman harcanan aşamadır.

Aşama 2: Karbonizasyon (Karbonlaşma)

Stabilizasyonu tamamlamış olan siyah iplikler, karbonizasyon fırınlarına yönlendirilir. Bu fırınlar, stabilizasyon fırınlarının tersine, oksijensiz (inert) bir ortamda çalışır. Çoğu zaman nitrojen ya da argon gazı fırına enjekte edilir. Çünkü yüksek sıcaklıklarda oksijenin bulunması, liflerin anında yanmasına yol açar. Karbonizasyon işlemi ise genellikle iki ayrı alt aşamada gerçekleşir:

- Düşük Sıcaklık Karbonizasyonu (1000°C civarı): Bu başlangıç aşamasında, polimer içindeki zayıf bağlar kırılır. Hidrojen ve nitrojen gibi elementler gaz hâlinde sistemden uzaklaşır.

- Yüksek Sıcaklık Karbonizasyonu (1500-3000°C):: Isı yükseldikçe, kalan atomlar birbirinden uzaklaşır. Sonuçta sadece sağlam kovalent bağlarla birbirine tutunan karbon atomları geride kalır.

Bu atomlar, grafit benzeri altıgen kristal kafesler oluşturmaya başlar. Bu karbon fiber üretim sürecinin bu aşaması, malzemeye bilinen dayanıklılık ve sertliği kazandırır.

Karbon Fiber Üretim Sürecinde Kaliteyi Şekillendiren Faktörler

Karbon fiber üretiminin başarısı, titiz bir kontrol ve yüksek hassasiyet isteyen bir operasyonun neticesidir. Çünkü nihai ürünün kalitesi, çok sayıda değişkenin takibine sıkı sıkıya bağlıdır. Üstelik bu takip anlık ve ince ayarlı olmalıdır. Örneğin, fırın sıcaklıkları, hat üzerindeki farklı bölgelere ±1 derece hassasiyetle ayarlanmaktadır. Nitekim sıcaklıkta meydana gelen minik bir sapma, bütün üretim partisini bozar. Bununla birlikte, süreç boyunca ipliklerdeki gerilim (tansiyon) ise kritik bir rol oynar. Operasyon ekipleri, karbonizasyon sırasında iplikleri makaralar yardımıyla sürekli bir gerilim altında tutar. Zira bu gerilim, ortaya çıkan karbon kristallerinin fiber eksenine paralel bir şekilde düzenlenmesini sağlar. Yeterli gerilim sağlanamazsa, kristaller dağınık ve rastgele bir biçimde büyür. Bu durum ise, fiberin mekanik niteliklerini gözle görülür şekilde düşürmektedir. Özetle, sorunsuz bir üretim için kusursuz bir otomasyon ve sensör altyapısı şart.

Kalite Kontrolü İçin Derlenmiş Parametre Listesi

Üretim sürecinde ekipler, aşağıdaki faktörleri sürekli olarak yakından izler:

- Fırın Sıcaklık Profili: Her bölgeyi hassas ve kararlı bir sıcaklıkla kontrol eder.

- İplik gerginliği (tansiyon): Fiberlerin doğru hizalanmasını sağlamak için hayati bir kontrol.

- Atmosfer kontrolü: Karbonizasyon fırınlarındaki oksijen seviyesinin neredeyse sıfıra inmesi.

- İlerleme Hızı: İpliklerin fırınlardan geçiş hızı mikrosaniye ölçeğinde sabittir.

- Öncü Malzeme Kalitesi: İlk aşamadaki PAN ipliklerinin çapı ve kimyasal bileşimi tekdüze olmalıdır.

Özel Aşama: Grafitleşme (Yüksek Modül Eldesi)

Mühendisler, tipik yüksek çekme dayanımına (High Tensile – HT) sahip lifleri, yaklaşık 1500°C sıcaklıkta gerçekleşen bir karbonizasyon aşamasıyla üretir. Öte yandan, uzay araçları ya da Formula-1 arabaları gibi bazı kritik uygulamalar bulunmaktadır. Bunlar olağanüstü bir sertlik, yani yüksek modül (High Modulus – HM) talep eder. Bu gereksinimi karşılamak amacıyla ekipler, sürece bir ek adım daha ekler. Bu adım grafitleştirme (graphitization) olarak adlandırılmaktadır. Grafitleştirme sırasında, karbonizasyon fırınının son bölmesinde sıcaklık 2500-3000°C arasına yükselir. Bu aşırı ısı, karbon atomlarını neredeyse kusursuz bir üç boyutlu grafit kristal örgüsüne zorlar. Bu durum, malzemenin mekanik özelliklerini kayda değer biçimde artırır. Sonuç itibarıyla, fiberler olağanüstü derecede sert (rijit) bir yapıya bürünmektedir. Ancak bu sertlik genellikle onların kırılganlığını da beraberinde getirir. Bu aşama, karbon fiber üretim süreci içinde en yüksek maliyeti gerektiren adımdır. Ayrıca en büyük enerji tüketimini gerektiren adım olarak öne çıkar.

Karbon Fiber Üretim Sürecinin Son Rötuşları

Karbonizasyon fırınından çıkan fiberler muazzam bir güç sergilese de, doğrudan kompozit malzeme üretimine uygun hâle gelmemiştir. Yüzeyleri kimyasal açıdan son derece kararlı ve inerttir. Bu nedenle, epoksi ya da polyester gibi reçinelerle etkili bir bağ kurmak zorlaşır. Üstelik insan saçından on kat daha ince olan bu narin lifler kırılgan bir yapı sunar. Ayrıca, taşıma ya da dokuma (faaliyetleri) bu liflere kolayca zarar verir. Bu nedenle, karbon fiber üretim süreci yüzey işleme ve haşıllama olmak üzere iki hayati son adımı da içerir. Bu adımlar, fiberin reçineyle kusursuz bir uyum içinde çalışmasını sağlar.

Aşama 3: Yüzeyin İşlenmesi (Aşındırma)

Yüzey işlemi, fiberlerin yapışma (aderans) potansiyelini yükseltmeyi amaçlar. Çoğunlukla fiberler, elektrolitik bir banyoya konularak burada hassas bir akım altında işlenir. Bu akım, fiberin sorunsuzca pürüzsüz kalan dış tabakasını mikroskobik ölçekte aşındırır. Aynı zamanda bir oksidasyon sürecine maruz bırakır. Böylece yüzey alanını belirgin şekilde genişletir. Aynı zamanda, yüzeye karboksil, hidroksil gibi oksijen bazlı fonksiyonel gruplar eklenmektedir. Bu gruplar, epoksi reçinenin kimyasal bağ kurmasını sağlayan adeta sayısız kanca görevi görür. Kompozitin dayanıklılığını temin eden en önemli unsur, fiber ile reçine arasındaki kimyasal bağdır. Bu bağ, karbon fiber üretim süreci içinde kaliteyi belirgin şekilde artıran kritik bir adımdır.

Aşama 4: Haşıllama (Sizing / Kaplama)

Yüzeyi işlenen fiberler, sürecin nihai aşamasında haşıllama (sizing) banyosuna yönlendirilir. Haşıllama, fiberlerin yüzeyine ultra ince bir koruyucu tabaka sürülmesi anlamına gelir. Bu tabaka (haşıl), genellikle kullanılacak son reçine sistemiyle uyumlu bir kimyasal formül içerir. Epoksi bazlı haşıllar buna tipik bir örnek oluşturur. Haşıllamanın iki temel işlevi şunlardır:

- Koruma: Hassas lifleri muhafaza eder. Dokuma, taşıma ve makaraya sarma aşamalarında statik elektrik birikimini önler. Ayrıca sürtünmeden kaynaklanan hasarı da engeller.

- Uyumluluk: Fiberlerin reçine matrisi içinde daha etkili bir şekilde ıslanmasını sağlar. Ayrıca (dağılarak) kimyasal bağlar oluşturmasını da destekler.

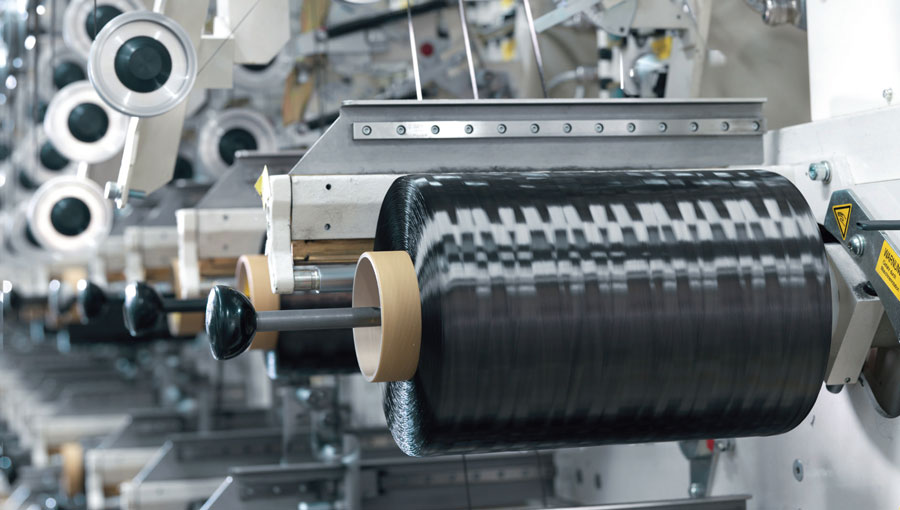

Bu karbon fiber üretimi, fiberlerin dev makaralar üzerine sarılmasıyla nihayet sona erer.

Karbon Fiber Üretim Süreci: Maliyet ve Çevresel Yansımalar

Karbon fiber üretimi, çevresel ve ekonomik açıdan çeşitli engellerle dolu. En belirgin sorunu, olağanüstü yüksek enerji ihtiyacı. Karbonizasyon ve grafitleştirme fırınları, 3000°C gibi devasa sıcaklıklara ulaşabiliyor. Bu ısıyı 7/24 korumak, bir küçük şehrin elektrik tüketimine eşdeğerdir. Stabilizasyon ve karbonizasyon aşamalarında HCN, CO_2 gibi toksik gazlar ortaya çıkar. Tesisler, bu zararlı gazları yakmak ya da filtrelemek zorundadır. Bunun için maliyetli arıtma sistemleri kurarlar. Bu sebeple üreticiler, enerji verimliliğini artırmak amacıyla durmadan araştırma yürütüyorlar. Lazer ya da mikrodalga fırın gibi yeni nesil teknolojiler hâlâ test aşamasında. Bu yüksek enerji tüketimi ve büyük yatırım maliyetleri, karbon fiberin neden pahalı olduğunu açıklıyor. Alüminyum ya da çelikten çok daha pahalı olmasının temel nedeni budur.

Karbon Fiber Üretim Sürecindeki En Önemli Engeller

Üretim sürecinde, hem teknolojik hem de ekonomik açıdan devasa engellerin gölgesinde kalınıyor.

- Aşırı enerji tüketimi: 1000°C ile 3000°C aralığında çalışan fırınlar vardır. Bunlar ciddi ölçüde elektrik harcıyor.

- Yüksek yatırım maliyeti: Bir üretim hattının (fırınlar, kontrol sistemleri, arıtma ekipmanları) kurulumu yüz milyon doların üzerinde bir bütçe gerektirir.

- Kimyasal Atık Yönetimi: Oksidasyon ve karbonizasyon sırasında gazlar salınmaktadır. Bunların filtrelenmesi ve arıtılması mutlaka gereklidir.

- Hassas Süreç Kontrolü: Sürecin tamamı 7/24 sürekli izleniyor. Bu işlem binlerce sensör ve gelişmiş bilgisayar otomasyon sistemleriyle yapılıyor.

- Hammadde Maliyeti: Saflığı yüksek ve tekdüze bir PAN öncüsü üretmek maliyetlidir.

Öncü Malzeme Değerlendirmesi ve Karbon Fiber Üretim Süreci

Karbon fiber üretiminde en sık tercih edilen öncü, PAN (poliamid nitril) olarak bilinmektedir. Bunun yanında, petrolden elde edilen zift (pitch) da bir alternatif sunar. Bu, özellikle yüksek modül gerektiren uygulamalara yöneliktir. PAN ve ziftin imalat aşamaları ile nihai ürün özellikleri belirgin farklılıklar gösterir. PAN bazlı lifler, çarpıcı bir çekme dayanımı (sağlamlık) ile öne çıkar. Zift bazlı lifler ise genellikle çok daha yüksek bir elastisite modülü (rijitlik) gösterir. Ayrıca mükemmel termal iletkenlik de sunarlar. Ancak ziftin işlenmesi daha karmaşık bir süreçtir. Ortaya çıkan lifler kırılganlık eğilimindedir. Bu bağlamda, öncü seçimi, fiberin kullanılacağı alana göre dikkatlice yapılmalıdır. Yapısal güçlendirme ve havacılık alanlarında, PAN esaslı fiberler sıklıkla tercih edilir. Bu malzeme öne çıkıyor.

Öncü Malzemeler İçin Karşılaştırma Tablosu

| Özellik | PAN Bazlı Fiberler | Zift (Pitch) Bazlı Fiberler |

| Ana Avantajı | Olağanüstü çekme mukavemeti (sağlamlık) | Çok yüksek elastisite modülü (sertlik) |

| Maliyet | Yüksek | Çok Yüksek |

| Yaygın Kullanım | Yapısal, havacılık, otomotiv, spor-uzay, termal yönetim, elektronik | Yapısal, havacılık, otomotiv, spor-uzay, termal yönetim, elektronik |

| Üretim Zorluğu | Zor | Çok zor (kırılgan) |

| Termal İletkenlik | Orta | Çok Yüksek |

Karbon Fiber Üretim Sürecinin Ardından: Dokuma

Karbon fiber üretimi tamamlandığında, devasa iplik makaraları ortaya çıkar. Bu iplikler, binlerce ince fiber telinden meydana gelir. Örneğin, uzmanlar 3K (3 bin tel), 6K (6 bin tel) veya 12K (12 bin tel) gibi ifadeler kullanır. Ancak üreticiler, bu iplikleri çoğu kompozit parça üretiminde doğrudan kullanmaz. Onlar bu iplikleri, genellikle tekstil sektöründeki gibi dokuma teknikleriyle işler. Bu dokuma sürecinin sonunda üreticiler, karbon fiber kumaşlar (fabric) elde eder. Bu kumaşların özellikleri, fiberlerin hizalanma biçimine bağlı olarak farklılık gösterir.

- Tek Yönlü (Unidirectional) Kumaşlar: Tüm lifler aynı doğrultuda, 0° açıyla hizalanmıştır.

- Çift Yönlü (Bidirectional) Kumaşlar: Lifler, 0/90 derece açılarıyla dokunur. Birbirinin altından ve üstünden geçerler. Plain, twill ve satin dokuma gibi örnekler buna dahildir.

Özetle, karbon fiber üretim hattı vazgeçilmez bir temel süreçtir. Kompozit endüstrisinin esas hammaddesini oluşturur.

Sonuç: Karbon Fiber Üretim Süreci Neden Bu Kadar Karmaşık?

Karbon fiber üretim süreci, sıradan bir imalat işleminden çok uzaktır. Aslında malzeme bilimi ve kimya mühendisliğinin bir harikasıdır. Bu süreçte, temel bir polimer alınarak atomik düzeyde tamamen yeniden yapılandırılır. İşlem, devasa bir enerji ihtiyacı ve kusursuz bir hassasiyet gerektirir. Ayrıca büyük bir başlangıç yatırımı da şarttır. Bu koşullar, karbon fiberin alüminyum ya da çelikten daha pahalı olmasına yol açar. Geleneksel yapı malzemelerine göre çok daha pahalıdır. Yine de, sağladığı avantajlar bu maliyeti birçok kritik uygulama için haklı kılar. Hafiflik, yüksek dayanım, paslanmazlık ve yorulma direnci bu avantajlardır. Teknoloji her adımda evrildikçe ve üretim maliyetleri küçüldükçe, kullanım alanları da genişliyor.

Youtube videolarımızı izlemek için buraya tıklayabilirsiniz.

Daha fazla bilgi almak ve bizimle iletişim kurmak için buraya tıklayabilirsiniz.

Alakalı Bloglar

Karbon Fiber Boru: Hafiflik ve Mukavemetin Mükemmel Birleşimi

Mühendislik dünyası, daima daha hafif, daha güçlü ve daha dayanıklı malzemeler peşinde koşmaya devam etmektedir. Bu bağlamda karbon fiber boru

Cam Elyaf Nedir? Özellikleri ve Kullanım Alanları

Mühendislik dünyası, daima daha hafif, daha güçlü ve daha dayanıklı malzemeler peşinde koşar. Bu arayışta cam elyaf sık sık karşımıza